Исследование современных технологий производства сапфировых окон

Введение:

Сапфировые окна — это прозрачные оптические компоненты из сапфира (Al₂O₃), разработанные для максимальной передачи определённого интересующего спектра. Материал, используемый для изготовления оптических сапфировых окон, не является натуральным драгоценным сапфиром, а представляет собой искусственно выращенные кристаллы сапфира с минимальным содержанием примесей и высокой степенью чистоты. Сапфир является отличным оптическим материалом благодаря широкому диапазону светопропускания, исключительной твёрдости, высокой температурной стойкости, химической устойчивости и высоким диэлектрическим свойствам. (Нажмите здесь, чтобы узнать основные свойства сапфира). Сапфировые окна часто применяются в условиях экстремальных нагрузок и неблагоприятного климата. Области их применения включают:

- Окна смотровых отверстий для бурения, защитные лазерные окна и прицелы

- Камеры высокотемпературной плазмы и камеры сгорания

- Защитные окна высокого давления, глубоководные окна, коррозионно-стойкие «таблетки», предметные стекла

- Экраны телефонов, окна для идентификации по отпечатку пальца

В этой статье мы рассмотрим процесс производства оптических сапфировых окон, включая выращивание сапфировых кристаллов, процессы резки и ориентировки сапфировых окон, а также техники дальнейшей шлифовки, полировки и мойки/очистки для завершения полного цикла изготовления сапфировых окон.

Рисунок 1. Примеры наличных сапфировых окон от Shalom EO.

Выращивание монокристаллов сапфира в объёме

Приобретение объёмных сапфировых кристаллов является предпосылкой для производства сапфировых окон. Размеры и качество кристаллов должны соответствовать определённым критериям в зависимости от требований заказчиков. Низкое качество сапфира может привести к серьёзным проблемам в готовом изделии (например, пузырьковые включения в сапфире могут вызывать нежелательное оптическое поглощение, а дислокации решётки — образование дефектов в процессе полирования). Поэтому производители сапфировых окон должны тщательно подходить к изготовлению или закупке исходного материала.

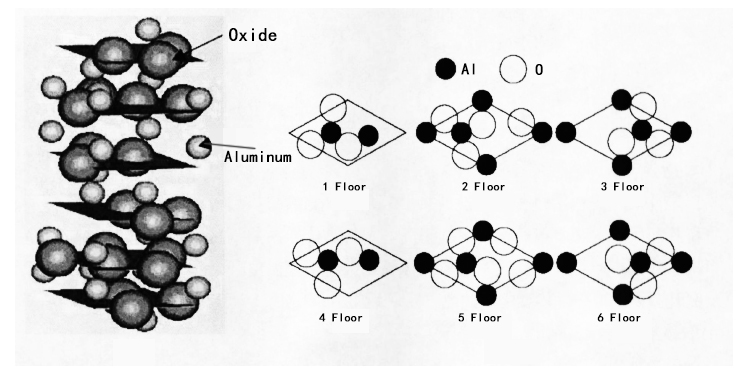

Сапфир — это корунд, состоящий из диоксида алюминия (Al₂O₃), который образует трёхмерную упорядоченную периодическую кристаллическую решётку шестиугольной или кубической структуры. Помимо Al₂O₃, натуральный сапфир содержит значительное количество примесей, что и объясняет разнообразие цветов сапфировых драгоценностей.

На сегодняшний день известно 9 видов сапфира: гамма-, бета-, альфа-, а также эта, зета, тета, каппа, ро и чи-сапфиры. Для производства сапфировых окон используется альфа-монокристаллический сапфир, выращенный искусственным способом в лабораториях и на предприятиях. Такие искусственные сапфиры часто называют «сапфировым стеклом», хотя это несколько вводит в заблуждение, поскольку сапфировое стекло не является аморфным материалом, а представляет собой кристаллическую субстанцию. По сравнению с натуральным сапфиром выращенный кристалл бесцветен, обладает более высокой чистотой Al₂O₃, не содержит воды и имеет более упорядоченную, предсказуемую микроструктуру, что делает его более подходящим для промышленных и оптических применений.

Атомная структура альфа-сапфира, используемого для производства сапфировых окон, показана на рисунке ниже. Левая часть иллюстрирует плотнейшую упаковку оксидных слоёв шестиугольной решётки, а заполнение 3/2 октаэдрических пустот ионами Al³⁺. Правая часть изображения демонстрирует шесть слоёв элементарных ячеек Al₂O₃, организованных по схеме ABAB. Каждый слой содержит по 3 оксидных атома, всего 18 атомов. Что касается атомов алюминия, на первом и четвёртом слоях их по два, а на остальных четырёх — по три, в сумме 12 атомов Al.

Рисунок 2. Атомная структура альфа-монокристаллического сапфира (α-Al₂O₃)

▶Метод выращивания сапфира по Кюропулосу

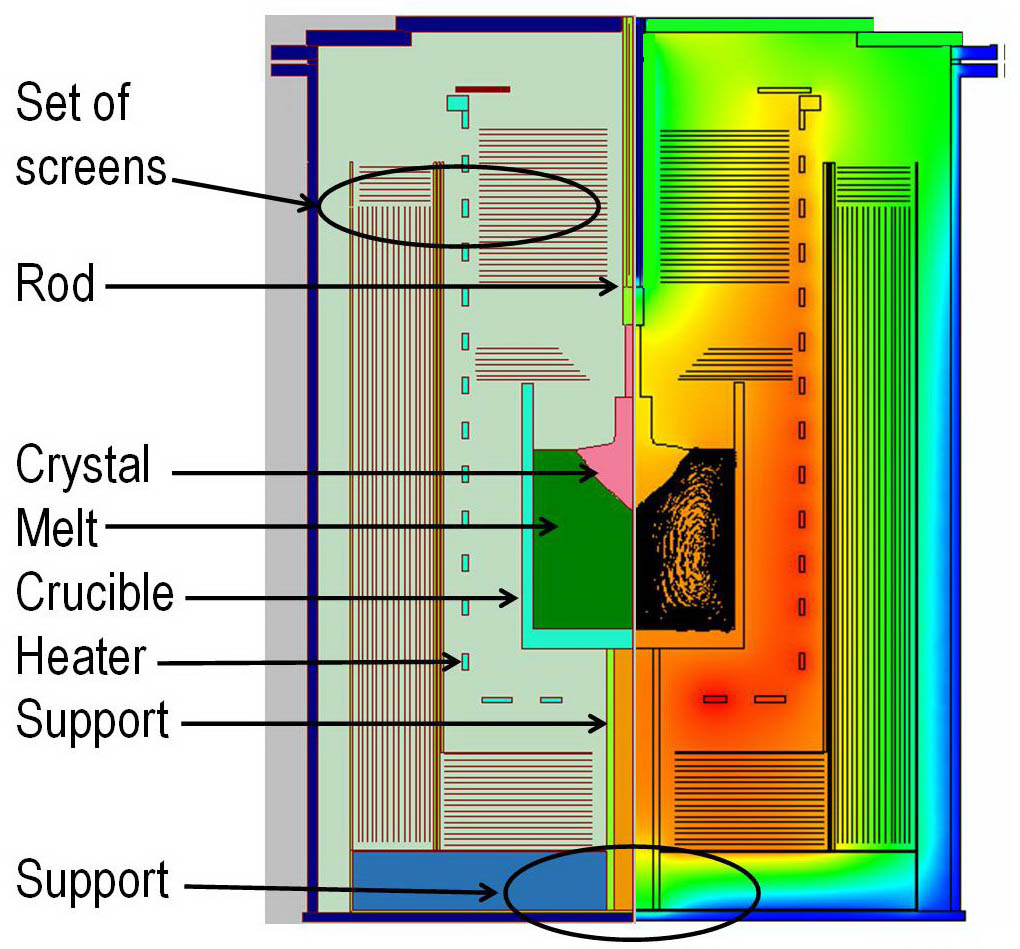

В настоящее время метод Кюропулоса, или кратко KY-метод, является самым распространённым способом получения оптического монокристаллического сапфира, поэтому мы подробно его рассмотрим. Метод был впервые предложен в 1926 году и не предназначался для выращивания сапфира. В 1970-х годах Советский Союз впервые применил этот метод для выращивания объёмных сапфировых кристаллов. После десятилетий непрерывной доработки учёными KY-метод стал одним из основных современных способов получения сапфировых кристаллов больших размеров и высокого качества. Метод представляет собой модифицированный метод Чохральского: оборудование и процесс во многом схожи, но ключевое отличие состоит в том, что метод Чохральского использует подъём кристалла как главный движущий фактор роста, тогда как KY-метод опирается на точную модуляцию температуры.

Этапы KY-метода приведены ниже (обратите внимание, что процесс роста осуществляется в инертной атмосфере азота или в вакууме):

1. Определённое количество высокочистого Al₂O₃ помещают в тигель внутри печи KY с нагревателями вокруг. Материал расплавляют при температуре выше 2100 °C, что соответствует температуре плавления сапфира.

2. В расплав опускают стержень с закреплённым на нём затравочным кристаллом.

3. Чтобы кристалл начал расти, температура расплава должна быть чуть ниже температуры плавления сапфира. Сначала нагреватели настраивают так, чтобы температура на границе «затравка–расплав» была немного выше точки плавления. Затем слегка приподнимают стержень, чтобы вытянуть начальный головной сектор кристалла.

4. Остальная часть кристалла формируется за счёт постепенного и медленного охлаждения расплава. Нагреватели корректируют с особой осторожностью, чтобы создать оптимальный температурный градиент и избежать чрезмерных термических напряжений. Диаметр вырастающих кристаллов может быть почти равен диаметру тигля. Во время роста стержень можно вращать для выравнивания температурного поля, а при необходимости выполнять умеренные подъёмы для увеличения зоны теплоотдачи.

Рисунок 3. Аппарат для выращивания сапфира по методу Кюропулоса

▶Оценка метода Кюропулоса

Метод Кюропулоса основан на методе Чохральского, поэтому унаследовал его преимущества, такие как короткое время роста и высокое качество получаемых кристаллов. Однако по сравнению с методом Чохральского KY-метод обладает дополнительными достоинствами.

С помощью KY-метода можно без затруднений получать крупные объёмные сапфировые кристаллы диаметром более 100 мм на стадии формирования «плеча», тогда как в случае метода Чохральского это затруднительно. Поскольку в процессе роста происходит минимальный подъём стержня, можно точнее контролировать температурный градиент, что снижает плотность дислокаций и термических напряжений. KY-метод также более предпочтителен для выращивания сапфира с заданными кристаллографическими ориентациями.

Однако у метода Кюропулоса есть и недостатки. Один из них — высокая стоимость термоконтроллеров. Потери расплава при использовании KY-метода также больше, чем при SAPMAC-методе.

▶Другие методы выращивания сапфира

Когда в 1902 году был получен первый синтетический сапфир, химик Огюст Верней изобрёл метод Вернейя, основанный на пламени, для производства сапфира. Порошок Al₂O₃ подают в пламя, а расплавленные капли конденсируются на охлаждаемом затравочном стержне. Сейчас этот метод устарел из-за трудностей точного контроля температуры пламени, что приводит к образованию трещин, и значительных потерь Al₂O₃ в процессе.

В 1967 году Деннис и Фред Шмид разработали метод теплового обмена для выращивания сапфира. Суть заключается в управлении температурным градиентом расплава в тигле с помощью графитового нагревателя и теплообменника с подачей азота; сапфир осаждается на затравочный кристалл в центре днища тигля. Этот метод позволяет получать крупногабаритные кристаллы с высокой однородностью, так как в растворе отсутствует турбулентность. Однако он трудоёмок и медлителен — для выращивания кристалла диаметром 320 мм может потребоваться до недели. К тому же метод теплового обмена неприменим для выращивания сапфира с осью «c».

Метод Чохральского почти идентичен методу Кюропулоса, за исключением того, что кристалл вытягивается из расплава путём подъёма стержня, а не постепенного охлаждения внутри тигля. В настоящее время его часто заменяют на KY-метод из-за ограничений при выращивании крупногабаритных кристаллов и риска появления термических напряжений при подъёме. Кроме того, этот метод затрудняет получение кристаллов диаметром более 20 мм из-за возможного образования трещины по естественной плоскости раскалывания.

Метод SAPMAC — это новая технология, объединяющая принципы методов Кюропулоса и Чохральского. В отличие от них, SAPMAC предусматривает меньшие подъёмы стержня и более тонкую сегментированную модуляцию температуры на разных этапах роста.

Другие методы выращивания сапфира включают Edge-defined Film-fed Growth (EFG), Temperature Gradient Technique (TGT), Horizontal Directional Crystallization и др.

Производство сапфировых окон

Производство сапфировых окон включает ряд сложных этапов: сверление, радиальное шлифование, резка/нарезка, фаска/скос, осевое шлифование, полировка и мойка/очистка. Основные этапы производства приведены ниже. Некоторые критические операции, такие как резка/нарезка, тангенциальное шлифование и полировка, описаны более подробно.

▶Сверление сапфировых окон

Сначала из объёмных монокристаллов вырезают стержни сапфира по диаметру окон. Контур стержней зависит от формы окна (например, для прямоугольного окна стержень должен быть в виде параллелепипеда). Для этого используют трубчатый алмазный инструмент, который прорезает сапфир, и стержни извлекаются из полости инструмента. В некоторых случаях объёмный кристалл выращивают сразу под требуемый диаметр, и этот этап можно пропустить.

▶Радиальное шлифование сапфировых окон

Возможно, боковая поверхность стержня будет иметь неровности. Для её выравнивания применяют шлифовальные круги с абразивными частицами, работающие по радиальному направлению стержня.

▶Резка/нарезка и ориентировка сапфировых окон

Ориентация кристалла — это вектор, описывающий направление вдоль определённой кристаллографической оси. Из-за анизотропии кристаллов свойства и поведение материала меняются в зависимости от направления или плоскости среза. Поэтому правильный выбор ориентации и плоскости реза критически важен для обеспечения требуемых характеристик изделия.

Сапфировые кристаллы для окон различных функций выращивают и режут с заранее заданной ориентацией, оптимизирующей работу элемента.

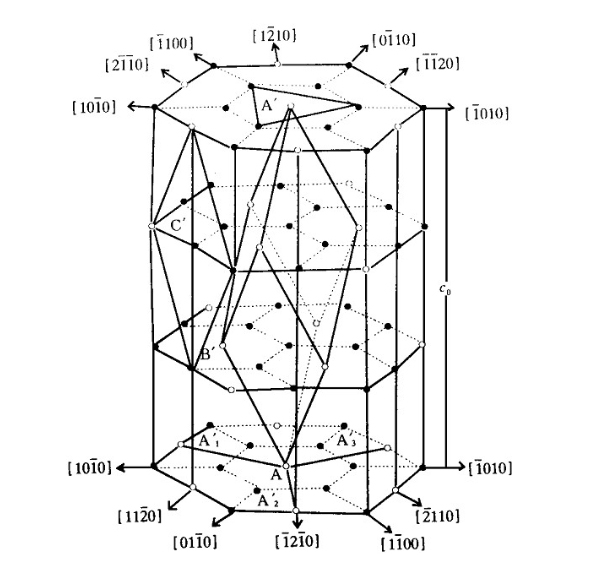

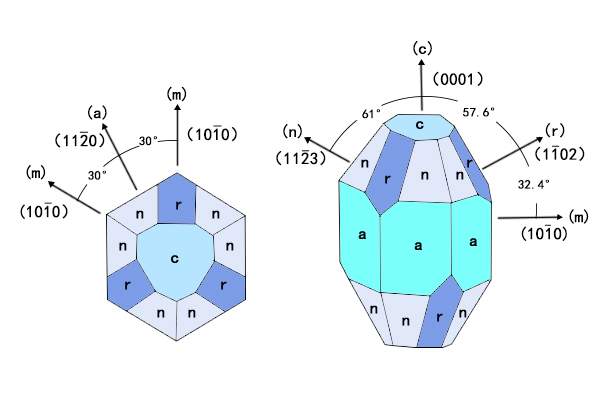

Атомарная решётка сапфира имеет шестиугольную структуру. При изготовлении элемента направление кристаллографической оси влияет на его функциональные свойства.

Наиболее распространённые ориентации сапфировых окон — это оси «a», «c», «n» и «m», как показано на рисунке ниже.

Рисунок 4. Структура кристаллической решётки сапфира и распространённые кристаллографические ориентации сапфира

Ориентации c-cut и a-cut наиболее часто используются в оптических и промышленных приложениях. Индекс ориентации и характеристики c-cut и a-cut приведены ниже.

C-cut: индекс ориентации (0001). Сапфир разрезается перпендикулярно оси c. Ось c является оптической осью сапфира. Свет, распространяющийся вдоль оптической оси, не испытывает двулучепреломления. На практике свет падает перпендикулярно поверхности сапфирового окна, то есть проходит внутри параллельно оптической оси, что исключает эффект биксотропии. C-cut сапфировые окна часто выбирают для критически важных оптических задач (например, лазерные окна). C-cut сапфир иногда называют сапфиром с нулевым градусом или z-cut сапфиром.

A-cut: индекс ориентации (11-20). A-cut означает, что кристалл сапфира разрезается перпендикулярно оси a. A-cut сапфировые окна обладают исключительной механической твёрдостью и устойчивостью к царапинам, поэтому считаются наиболее подходящими для защитных и упаковочных применений, например, в качестве смотровых стёкол в наручных часах.

Существуют также случайные разрезы (Random-cut). Это означает, что элемент разрезается без учёта кристаллографической ориентации; могут присутствовать любые направления. Такой подход популярен за счёт более низкой стоимости и приемлем, если нет строгих требований к оптическим или механическим характеристикам. Однако, как упоминалось выше, свойства сапфира зависят от ориентации, и случайная ориентация может привести к непредсказуемым изменениям прочности и других характеристик готового изделия.

Перед резкой или нарезкой производитель иногда выращивает объёмный кристалл сапфира с заданной ориентацией. Например, кристалл для c-cut окна выращивают так, чтобы плоскости c использовались максимально эффективно.

Сапфир — второй по твердости материал на Земле, обладающий высокой структурной прочностью, и его точная резка и нарезка представляют серьёзную задачу для производителей. Режущий инструмент должен быть достаточно прочным, чтобы преодолеть твердость сапфира, одновременно производить быстрый рез с минимальными потерями материала и быть доступным по цене.

Основной метод на рынке для резки и нарезки сапфировых окон — алмазная резка проволокой. Алмазная проволока представляет собой металлическую нить с электролитическим осаждением алмазного абразива. Обычно диаметр проволоки составляет 0,12–0,5 мм, но иногда используют проволоку диаметром менее 0,1 мм для уменьшения ширины реза и производства более тонких окон. Во время резки проволока либо наматывается на быстро вращающуюся шпулю, совершая возвратно-поступательные движения, либо образует замкнутый контур.

Алмазная резка проволокой зарекомендовала себя как надёжный метод с низкими потерями материала и возможностью резки больших диаметров. Варианты метода включают однопроволочный и многопроволочный алмазный рез, позволяющий одновременно разрезать несколько заготовок. В зависимости от типа абразива различают резку с несвязанным абразивом и резку со связным абразивом.

▶Фаска/скос сапфировых окон

Процесс фаскования или скоса предполагает придание острым краям элемента наклонной формы под заданным углом. Это предотвращает образование сколов (отслоение мелких частиц), которые могут повредить изделие, так как скосы менее подвержены повреждениям. Эта мера часто применяется при производстве оптики, включая сапфировые окна.

▶Осевая шлифовка сапфировых окон

После нарезки функциональные плоскости заготовок шлифуются. Цель — довести толщину до заданной, удалить царапины и дефекты, снизить шероховатость и повысить плоскостность, чтобы подготовить поверхности к полировке.

Существуют различные методы шлифовки монокристаллических сапфировых окон, включая механическую шлифовку, химико-механическую шлифовку (CMG), ELID и др. Сапфир — хрупкий и твёрдый материал, поэтому важно найти баланс между прочностью и точностью в процессе шлифовки.

1) Механическая шлифовка сапфировых окон:

Традиционный метод — механическая шлифовка с использованием абразивных суспензий: частицы более твёрдых веществ наносятся на шлифовальные круги и при вращении удаляют избыточный материал. Как правило, в качестве абразива используют карбид бора W40 и W7/W10. Карбид бора (BC₄), или «чёрный алмаз», имеет твердость 9,5 по шкале Мосса (сапфир — 9). Размер и плотность абразивных частиц подбираются для достижения требуемой скорости и точности. На начальных этапах применяют крупнозернистые суспензии, затем — мелкозернистые для шлифовки и притирки. Вода используется только для смыва изъятого материала.

С ростом спроса на ультратонкие и высокоточные сапфировые окна традиционные механические методы сталкиваются с проблемами: агрессивная абразивная обработка может вызывать непредсказуемые царапины, снижать качество поверхности и создавать внутренние напряжения, сокращая срок службы окон.

2) Химико-механическая шлифовка сапфировых окон (CMG)

Модификация механической шлифовки — Chemical Mechanical Grinding (CMG). Абразивная суспензия содержит частицы корунда, SiC и др., близкие по твердости к сапфиру. Для повышения эффективности добавляют агрессивные кислотные или щелочные растворы, которые ослабляют ковалентные связи на поверхности сапфира, образуя размягчённый слой, затем механически удаляемый абразивом. CMG обеспечивает более точное управление процессом и позволяет получать более гладкие поверхности.

Однако расход суспензий увеличивает затраты, а остающиеся частицы загрязняют окружающую среду. Кроме того, свободные абразивы трудно контролировать, что может приводить к непредсказуемым повреждениям.

3) Фиксированная абразивная CMG (FA-CMG)

Недавняя инновация — Fixed Abrasive Chemical Mechanical Grinding (FA-CMG). Абразивные частицы закрепляются на шлифовальной пластине, а в качестве смазки используют воду с 2% этиленгликоля. Этиленгликоль повышает активность поверхности сапфира, создаёт более мягкий контакт, ускоряет съём материала и улучшает качество финишной обработки. Главное преимущество — сниженные неопределённости за счёт фиксированных абразивов и отказ от дополнительных суспензий, что экономит расходы.

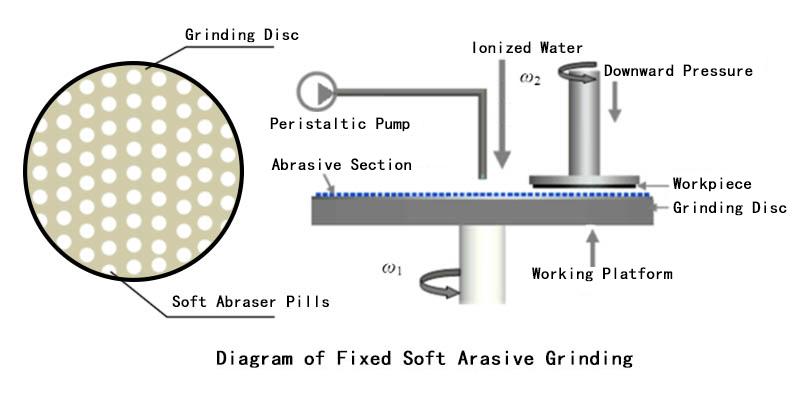

4) Фиксированная мягкая абразивная шлифовка (FSAG)

Существует также Fixed Soft Abrasive Grinding (FSAG). В отличие от FA-CMG, здесь не используются жидкие химические растворы, а абразивные частицы мягче сапфира (например, диоксид кремния, оксид магния). Съём материала происходит за счёт твёрдофазной химической реакции между сапфиром и фиксированными абразивами. Состав абразивных таблеток: частицы SiO₂ или MgO, Fe₂O₃, фенольная смола, NaCO₃ и KMnO₄. Фенольная смола и NaCO₃ обеспечивают пористость и самозатачивающий эффект, а KMnO₄ ускоряет реакцию.

При вращении шлифовального диска контакт вызывает нагрев, достигающий температуры реакции. Активные и связывающие агенты постепенно высвобождаются, вызывая химическое размягчение поверхности сапфира. Полученный размягчённый слой легко удаляется механически, что снижает риск повреждений. Метод не требует дополнительных суспензий и растворов, уменьшая затраты и экологический вред.

Рисунок 5. Установка для фиксированной мягкой абразивной шлифовки

4) Шлифовка сапфировых окон методом ELID (Electrolytic In-process Dressing)

Существует также техника шлифовки сапфира ELID (Electrolytic In-process Dressing) с использованием алмазного шлифовального круга и эффекта электролиза. В процессе шлифовки поверхности алмазного абразива на круге непрерывно обновляются за счёт электрохимической реакции. Метод ELID часто применяется для получения ультравысокоточных сапфировых окон.

▶Полировка сапфировых окон

Методу полировки сапфира присущи два основных подхода: односторонняя полировка (SSP) и двусторонняя полировка (DSP). Что касается плоскостности (TTV) и искривления (WARP), двусторонние станки обычно обеспечивают лучшие характеристики плоскостности и минимизацию искривления по сравнению с односторонними, благодаря принципу равномерного воздействия на обе стороны заготовки. При двусторонней полировке сапфировые окна одновременно вращаются вокруг своей оси и совершают обороты большого диаметра, что позволяет достичь более высокой плоскостности. Кроме того, обе стороны подвергаются одинаковому давлению и синхронному процессу, что улучшает общую кривизну заготовки.

Состав полировального раствора также является критическим фактором. В настоящее время при полировке сапфира обычно используют наномасштабный диоксид кремния (SiO₂), что позволяет получать шершавость поверхности ниже Ra 0,3 нм. Реакция между SiO₂ и сапфиром описывается уравнением: Al₂O₃ + 2 SiO₂ + 2 H₂O = Al₂Si₂O₇·2 H₂O. Однако с ростом спроса на сапфировые окна производители и исследователи ищут методы повышения скорости и точности полировки выше возможностей традиционного раствора SiO₂.

Был разработан метод полировки оксидом алюминия, в котором в качестве абразива используют частицы Al₂O₃. Ю Цзяньюн и Лю Юлин из Хэбэя добавили в раствор SiO₂ 2 % наночастиц оксида алюминия, увеличив скорость полировки с 9 до 11,3 мкм/ч и снизив соотношение разведения с 1 : 1 до 1 : 2. Однако производство однородных наночастиц Al₂O₃ требует сложных операций (обжиг, помол, классификация), что дорого и затратно. Высокая твёрдость оксида алюминия приводит к появлению царапин и дефектов на поверхности, усложняет промывку и затрудняет обеспечение плоскостности. Кроме того, метод предъявляет высокие требования к скорости вращения оборудования и остаётся в экспериментальной стадии.

Исследователь К. Бакши и его коллеги из США применили для полировки альфа- или бета-нитрид кремния (SiC) со средней фракцией 100–400 нм. Сначала они покрыли частицы SiC слоем кремнезёма, чтобы смягчить острые грани абразива и снизить риск царапин. Ядро частицы осталось из SiC для сохранения высокой скорости съёма. Также они использовали композитный раствор (30 % SiC + 70 % SiO₂) для полировки сапфира ориентации R, что увеличило скорость процесса в 1,3–1,5 раза по сравнению с чистым SiO₂.

Цун Симяо и Лю Юлин из Китая разработали раствор с повышенным pH ≈ 12,5 и 50 % концентрацией абразива при нагреве до 45 °C, достигнув скорости полировки 11,3 мкм/ч. Ли Шуцзун и Цзинь Чжуцзи из Даляня исследовали влияние различных щёлочных регуляторов pH (NaOH, KOH, Ca(OH)₂, NH₃) и обнаружили, что KOH значительно увеличивает скорость полировки. Они также отметили улучшение процесса при добавлении активатора Fe–Nx/C (содержащего Fe₂O₃, Fe₃O₄ и азот) в раствор SiO₂.

Помимо состава раствора, на скорость полировки влияет и оборудование. Применение ультразвуковой вибрации повышает скорость съёма в ~3,8 раза и снижает шершавость. Это объясняется тем, что вибрация удлиняет траекторию движения частиц SiO₂ по поверхности и увеличивает давление на границе частиц и сапфира, усиливая эффект абразива. На практике ультразвук подводят к полировальной головке одностороннего станка.

Ориентация сапфировых окон также влияет на скорость полировки. Обычно окна ориентаций A, M и R полируются медленнее, чем C-cut, поскольку кристаллографическая структура C-cut ((0001), цепочка O–Al–Al–O–Al–Al–O) содержит слабые Al–Al связи, в то время как плоскости M и A ((10-10), (11-20)) характеризуются более прочными Al–O связями.

В практике для A-cut окон часто достаточно простого раствора SiO₂ и неабразивных тканей. Для C-cut обычно требуются более точные системы — популярны решения от Universal Optical с удалением 10 мкм за 90 мин.

▶Промывка и очистка сапфировых окон:

После полировки раствором SiO₂ на поверхности остаются продукты реакции (в основном Al₂SiO₅), а также абразивные остатки. Необходима промывка и очистка для их удаления.

Основной промышленный метод — мокрая очистка на рабочих столах (Wet Bench Cleaning) с использованием различных химреагентов. Чаще всего применяют SC1 (NH₄OH, H₂O₂, вода), SC2 (HCl, H₂O₂, вода) и смесь серной и фосфорной кислот (обычно в соотношении 3 : 1). Пропорции компонентов SC1 и SC2 могут корректироваться под задачу. Установки позволяют одновременно очищать около 25 изделий (Cassette Cleaning). Ёмкость для SC1 оборудована ультразвуковыми генераторами (частоты 40, 80, 120 и 200 кГц).

Tags: Исследование современных технологий производства сапфировых окон